¿Qué es el tiempo de cambio en la fabricación?

El tiempo de cambio es un indicador clave en la fabricación, ya que mide el tiempo necesario para ajustar una línea de producción o un equipo para pasar de un producto a otro.

En el ámbito empresarial y manufacturero, cuando se busca cómo mejorar la eficiencia, reducir costos y maximizar la productividad, es inevitable abordar el tema de los tiempos de cambio, ya sea en molde o de línea de producción. Imaginemos una máquina o línea de producción está detenida: en ese momento, se trata de un recurso improductivo que no está generando ingresos. Ahora pensemos que la detención se debe a un motivo considerado inevitable, como el cambio de línea, significa que se está realizando una adaptación o modificación para producir un producto diferente.

El concepto de tiempo de cambio, así como las metodologías para su identificación, cálculo y reducción, se atribuyen al trabajo del ingeniero industrial japonés Shigeo Shingo en los años 50. Shingo desarrolló la metodología SMED (Single-Minute Exchange of Die), una de las estrategias más efectivas para reducir los tiempos de cambio en la producción. Esta metodología permite optimizar la configuración de equipos, aumentando tanto la flexibilidad como la eficiencia operativa.

Ejemplos de tiempos de cambio y su impacto en el proceso de fabricación

El tiempo de cambio puede parecer un proceso inevitable dentro de la producción, pero su impacto en la eficiencia y costos de producción de la empresa es considerable. Analicemos un ejemplo práctico para comprender su verdadera magnitud.

Supongamos que usted y su empresa tienen un tiempo de cambio de 30 minutos que se produce al menos una vez al día en una máquina o línea específica, y que una tarea se completa en 5 de los 7 días de la semana. Considerando 200 días hábiles (límite inferior de días hábiles globales), su empresa está perdiendo un total de 100 horas en un solo turno debido a los tiempos de cambio.

Ahora bien, ¿qué significa esta inactividad en términos de producción? considere lo que una empresa típica de cada industria produce durante el tiempo en que usted podría haber dejado de producir:

Nota: Estos cálculos están basados en los tiempos estándar de cada industria y el costo promedio de cada rubro para un paro de 100 horas valorado en pérdida directa (efectos visibles), sin considerar efectos secundarios, como pérdida de ingresos, incremento en la producción, costos de mantenimiento, retrasos, a la cadena de suministro y penalizaciones por incumplimiento a la demanda de los clientes.

Fórmula y cálculo de la medición del tiempo de cambio

El primer paso para optimizar los tiempos de cambio es medir con precisión su duración. Para ello, es fundamental recopilar y analizar los datos de parada y arranque de la producción diaria.

Aunque este proceso pueda parecer sencillo, la precisión de los datos es clave para obtener resultados fiables. De hecho, en muchas empresas, el desafío no radica en el cálculo del tiempo de cambio, sino en la obtención de datos precisos. Aún hoy, muchas compañías continúan utilizando métodos tradicionales para el tiempo de cambio, como el registro manual con lápiz y papel, relojes manuales en el mejor de los casos, un cronómetro. Sin embargo, las empresas más competitivas han adoptado sistemas electrónicos de ejecución y registro que permiten una medición más exacta.

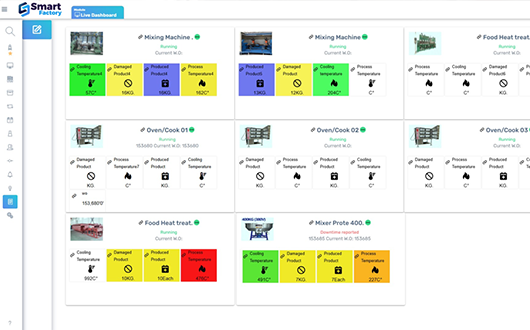

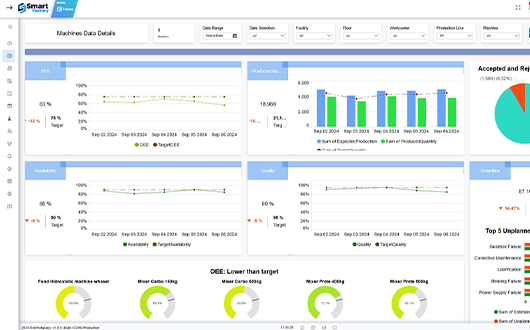

Hoy en día, la mayoría de las empresas adoptan mecanismos para ser más competitivas, incluidas las tecnologías de monitoreo de máquinas respaldadas por IIoT (Internet Industrial de las Cosas) y tanto los sistemas de monitoreo en tiempo real como los sistemas que registran información automáticamente. Estos sistemas pueden proporcionar mediciones precisas, en tiempo real y automáticas de cuándo cada una de las diversas máquinas de una línea de producción está detenida, funcionando o en proceso de ajuste, brindando una visibilidad completa sobre el ritmo de producción y eficiencia operativa, lo que lo ayuda a obtener mejores datos, eliminar el error humano garantizar la precisión de los datos y optimizar los tiempos de cambio, lo que se traduce en una producción más eficiente y rentable.

Cálculo del cambio a lo largo del tiempo

Una vez que se dispone de los datos del tiempo de cambio, ya sea obtenido de forma automática (altamente recomendable) o manual, se debe tener en cuenta que este cálculo, aunque sencillo, debe cumplir con ciertas pautas. La fórmula para calcular el tiempo de cambio es la siguiente:

Tiempo de cambio = Tiempo total de inactividad de la máquina durante el cambio

Si desglosamos la fórmula original del tiempo de cambio en sus dos componentes, se vería así:

Tiempo de cambio = Tiempo de preparación externa + Tiempo de configuración interna

Con este contexto, el tiempo de cambio es el tiempo total que la máquina no está produciendo, y está relacionado con un ajuste o cambio (ya sea interno o externo) en la línea de producción. Por lo tanto, este tiempo total se calcula sumando el tiempo que se tarda en realizar las tareas de preparación externa y las tareas de configuración interna.

Ejemplo práctico de desglose del tiempo de cambio

Supongamos que desea calcular el tiempo de cambio aplicable a una máquina mezcladora de alimentos en su línea de producción de alimentos. En este proceso, cambia de un mecanismo para alimentos que incluyen pollo a uno para carne de cerdo o de res. Para ello, necesita conocer los tiempos de cada tarea, lo que requiere recopilar los datos generales de las preparaciones externas e internas, como se muestra a continuación:

Tiempo de preparación externa (38 minutos):

Tiempo de configuración interna (62 minutos):

En este caso el cálculo del tiempo de cambio sería:

Tiempo de cambio = 38 minutos (preparatorio) + 62 minutos (configuración interna) = 100 minutos

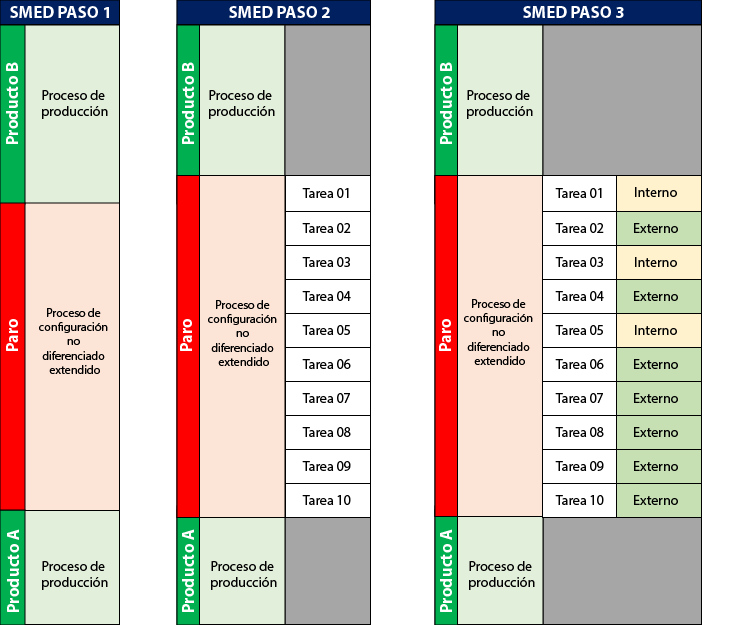

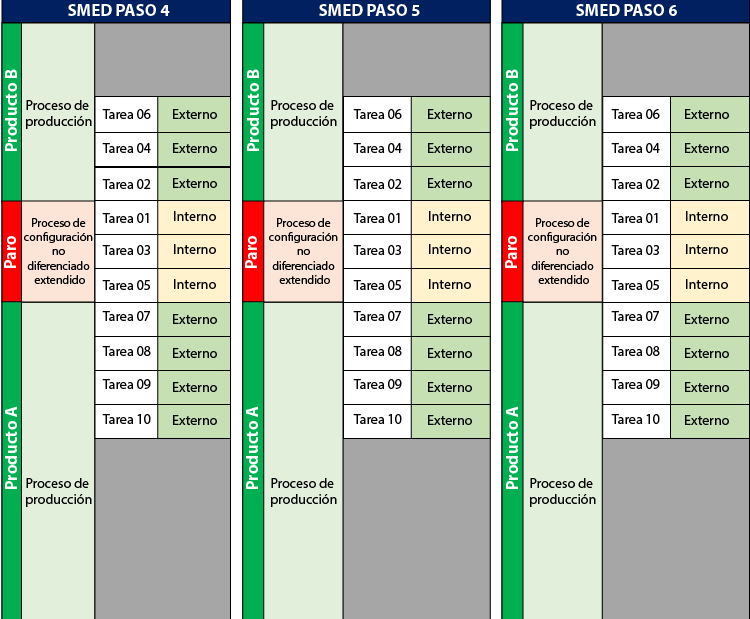

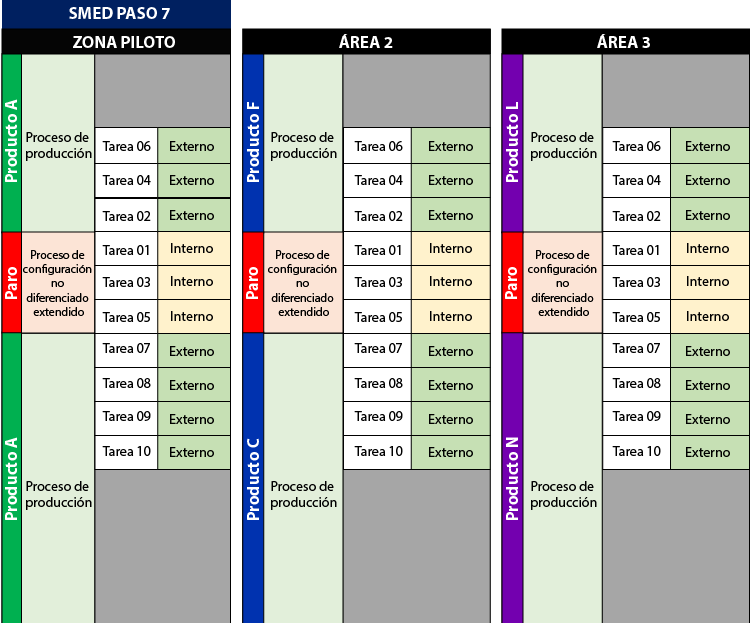

El método se basa en trasladar el máximo número posible de tareas de la preparación interna a la configuración externa, minimizando así el tiempo de configuración interna, ya sea en duración o en frecuencia. Esto se reflejará drásticamente en una reducción de la duración de los cambios.

Como concepto, el Tiempo de Cambio así como las metodologías para su identificación, cálculo y reducción se atribuyen al trabajo de Shigeo Shingo (ingeniero industrial japonés de los años 50) quien desarrolló la metodología SMED (Single-Minute Exchange of Die). Esta metodología es una de las formas más potentes de reducir el tiempo de cambio de línea, ya que permite reducir el tiempo de configuración a la vez que aumenta la flexibilidad y la eficiencia.

El proceso divide las operaciones de intercambio en tareas de configuración interna y externa de la siguiente manera:

El tiempo de cambio puede ser un desafío debido a su alto impacto cuando es largo o frecuente. Por lo tanto, adoptar las mejores prácticas en gestión de cambios es necesario para mejorar las operaciones, brindando mayor flexibilidad y dando como resultado un mejor desempeño general.

En este artículo, le ayudaremos a comprender algunas de las estrategias más efectivas, basadas en las mejores prácticas recomendadas a nivel mundial para reducir los tiempos de cambio. Estas recomendaciones se basan en las mejores prácticas en gestión de cambios, de modo que cada fabricante, al utilizarlas y aplicarlas de manera efectiva, pueda optimizar las operaciones, mejorar la flexibilidad y aumentar el rendimiento general, todo desde una perspectiva de control y reducción del tiempo de cambio.

Aunque parezca increíble, la gran mayoría de fabricantes tienen una opción para ello. Para tomar la decisión correcta, hay que evaluar el costo-beneficio de la adquisición. Aunque la inversión inicial puede parecer más elevada si solo se tiene en cuenta la salida de capital, los ahorros a largo plazo en tiempos de cambio reducidos pueden convertirla en una inversión valiosa.

Consejo de mejores prácticas: Realizar reuniones periódicas para discutir retos y soluciones de cambio, tener presente que no existe un proceso perfecto, pero sí hay proceso que se puede mejorar, mantener un circuito de retroalimentación entre operadores, supervisores y personal de mantenimiento en estas sesiones.

Este sistema se basa típicamente en lógica de agrupamiento y algoritmos de programación que tienen como objetivo agrupar productos similares en el cronograma de producción (también conocido como “agrupamiento de familias de productos o por atributos evaluables”). Gestiona estos grupos a través de cálculos para definir la mejor ruta de producción, maximizando la minimización de la frecuencia y complejidad de los cambios de línea.

El papel de Smart Factory MOM como software para reducir los tiempos de cambio

El mundo se encuentra en una etapa de competencia debido al advenimiento de la Industria 4.0. Esta etapa de la revolución industrial obliga a todas las empresas a buscar mejores y más eficientes métodos de fabricación para mantenerse competitivas. Por esta razón, tecnologías como los Sistemas de Ejecución de Manufactura (MES) y el software de Gestión de Operaciones de Manufactura (MOM) juegan un papel clave, impulsando y liderando los esfuerzos para reducir los tiempos de cambio.

Los sistemas MOM y MES de Smart Factory aprovechan tecnologías digitales como el Internet de las cosas (IoT), así como metodologías tradicionales (adaptadas con métodos modernos) como el análisis de datos (a través de cuadros de mando y paneles auto calculados) y la automatización de procesos.

Al utilizar tecnologías de fábricas inteligentes como MES, MOM e IIoT, los productores pueden mejorar los procesos de transformación mediante información en tiempo real, programación predictiva y automatización. Estos instrumentos no solo reducen las acciones manuales, sino que también ofrecen información útil para estandarizar y mejorar el proceso de transformación.

Por último, como la reducción del tiempo de transición ayuda directamente a aumentar la OEE, esto puede mejorar la presencia y el rendimiento de las máquinas, preservando al mismo tiempo los niveles de calidad. Una estrategia de fábrica inteligente transforma el período de transición de un cuello de botella en una oportunidad para aumentar la productividad y la velocidad al satisfacer las diversas demandas de los clientes de manera más eficaz y sencilla que con un método clásico.

Partiendo de la premisa de que toda empresa opera en un entorno de fabricación competitivo y de ritmo acelerado, entendemos que la capacidad de adaptarse rápidamente a las demandas cambiantes es esencial e inequívocamente obligatoria. Por ello, agilizar sus procesos de cambio es una tarea que debe abordarse no solo por sus efectos adversos sino también por las ventajas que ofrece. Al controlar y reducir los tiempos de cambio, no solo mejorará la eficiencia operativa, sino que también responderá de manera más rápida, eficaz y flexible a las necesidades y demandas de los clientes, generando en última instancia una mayor rentabilidad a largo plazo.

Como se explica en este blog, al implementar una metodología de mejora (como la metodología SMED) y aplicar las mejores prácticas (como estandarizar procedimientos, formación continua, organizar las herramientas con métodos a prueba de fallos, utilizar software de programación e involucrar al equipo en el proceso), una empresa puede lograr una mejora continua, lo que reducirá significativamente los tiempos de cambio y mejorará el rendimiento de la fabricación.