En la industria manufacturera, el tiempo equivale a dinero. La eficiencia es el requisito principal en este sector, donde incluso un ligero retraso en la producción de unos pocos minutos puede tener un impacto financiero significativo. Esto nos lleva a enfocarnos en el concepto de “tiempo de inactividad”, o falta de producción que todo fabricante teme. Pero ¿Cómo se determina el costo de tiempo de inactividad? Exploraremos este concepto a profundidad en este blog y le brindaremos información completa sobre el tema.

El tiempo de inactividad es cualquier período o la cantidad total de tiempo durante el cual un proceso no está activo. Tenga en cuenta que no todos los tiempos de inactividad son iguales y se pueden dividir en dos tipos: planificados y no planificados.

El tiempo de inactividad de producción planificado ocurre cuando la producción programa un período para detener el proceso. Durante el tiempo de inactividad de producción planificado, las máquinas generalmente se mantienen mediante inspecciones, limpiezas y reemplazos de piezas.

El tiempo de inactividad de la producción no planificado ocurre cuando una máquina o un proceso no está disponible debido a una circunstancia imprevista. Puede producirse un tiempo de inactividad no planificado debido a la rotura de un componente, la falta de suministros, un corte de energía, etc. Los eventos de tiempo de inactividad no planificados son impredecibles; por lo tanto, debe concentrarse en gestionarlos de una mejor manera para minimizar el costo general del tiempo de inactividad.

El tiempo de inactividad no planificado tiende a ser más costoso y peligroso que el tiempo de inactividad programado. Dado que el tiempo de inactividad inesperado no ocurre con una advertencia, existen muchas causas potenciales para que el proceso de producción se detenga, y prepararse para cada problema potencial no es práctico.

Si los materiales o el personal adecuado no están disponibles cuando surge un problema, es posible que la máquina no funcione durante un período de tiempo más largo. Un tiempo de inactividad más prolongado significa menos tiempo dedicado a la producción de bienes, lo que tiene un impacto negativo inmediato en la rentabilidad.

El material desperdiciado y los bienes que no se pueden vender son gastos adicionales relacionados con tiempos de inactividad no planificados. Por lo general, se producen resultados de mala calidad justo antes, durante y después de que el proceso se detiene y se reinicia.

Además, el tiempo de inactividad no planificado puede resultar de percances o accidentes. Durante un tiempo de inactividad imprevisto, el objetivo es reiniciar la máquina o el proceso lo más rápido posible. Durante un escenario tan urgente, las personas pueden entrar en pánico y responder de manera inapropiada en lugar de detenerse a considerar el mejor curso de acción, lo que genera un entorno laboral estresante y caótico.

Minimizar el tiempo de inactividad no programado puede disminuir los costos generales del tiempo de inactividad de fabricación. También reduce la cantidad de tiempo que los trabajadores pasan en condiciones inestables, lo que reduce el riesgo de accidentes.

Formas de reducir el tiempo de inactividad

Los tiempos de inactividad en la fabricación pueden ocurrir por varias razones, por lo que se vuelve imperativo utilizar diversas estrategias para minimizarlos en el lugar de trabajo. Algunas de estas estrategias son;

Monitorear el tiempo de inactividad

Es fundamental realizar un seguimiento del tiempo de inactividad antes de tomar cualquier medida para minimizarlo. Monitorear el tiempo de inactividad le brinda una idea de por qué falla el proceso y lo ayuda a comprender el desempeño general de dicho proceso.

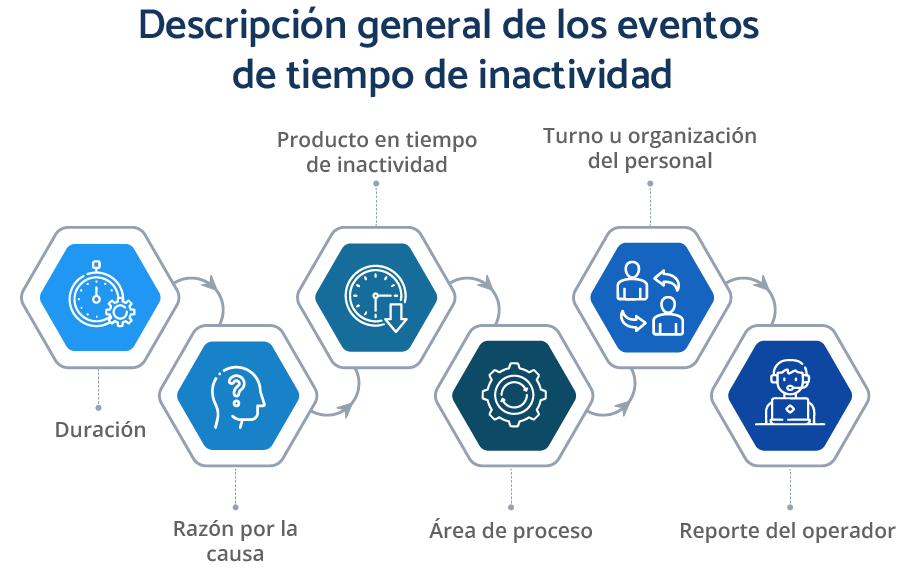

Para cada evento de tiempo de inactividad, debe recopilar la siguiente información:

El uso de la información recopilada basada en datos históricos puede brindarle una idea clara de dónde, cómo, por qué e incluso quién podría ser la posible causa raíz del tiempo de inactividad. Esto permite realizar planes o cambios basados en análisis predictivos, previniendo, limitando o evitando futuros tiempos de inactividad.

Además, debería considerar recopilar datos sobre los desechos acumulados a lo largo del tiempo, cuestiones de seguridad, eventos ambientales, etc.

Alerta temprana con alertas continuas de tiempo de inactividad en Seguimiento de producción

Un sistema para monitorear la producción también puede ayudar a reducir el tiempo de inactividad. Las estaciones de operador con tendencias visibles del proceso pueden ver cómo funciona el proceso a lo largo del tiempo y rastrear si los factores cambian o permanecen estáticos.

Las alarmas pueden alertar a los operadores sobre cualquier condición de desequilibrio, ya sea por sí solas o en combinación con paneles y tendencias. Esto podría permitirles responder más rápido y posiblemente evitar un evento de tiempo de inactividad.

Haga un cronograma de mantenimiento preventivo

El mantenimiento preventivo se lleva a cabo mientras el proceso está en operación o durante el tiempo de inactividad programado. Reemplazar una pieza durante el tiempo de inactividad programado ahorra tiempo y costo del tiempo de inactividad en la fabricación al permitir que se solicite las piezas adecuadas y garantice que las personas adecuadas estén presentes para completar las tareas.

Las piezas pueden durar más si se realiza un mantenimiento regular mientras el proceso está en funcionamiento, como limpieza y adiciones o cambios de aceite lubricante.

Se puede monitorear un cronograma para garantizar que las tareas se completen a tiempo. Si se omite una tarea, se puede enviar un recordatorio al operador o una alerta al supervisor. Al documentar los datos de mantenimiento preventivo, los sitios pueden examinarlos junto con los datos de procesos y tiempos de inactividad. Pueden aparecer correlaciones que ayuden a dirigir el mantenimiento requerido y minimizar el tiempo de inactividad.

Proporcionar apoyo en la toma de decisiones a los operadores

Dado que el tiempo de inactividad no planificado es inevitable, se deben hacer esfuerzos para reducir su duración. Los operadores que tienen acceso a herramientas y manuales de solución de problemas en caso de una interrupción pueden reiniciar el proceso más rápido para minimizar el impacto del tiempo de inactividad.

Los operadores deben determinar el motivo del fallo inicial del proceso para poder reiniciarlo. Proporcionar a los operadores las herramientas que necesitan para identificar la causa real del problema es esencial para una resolución rápida.

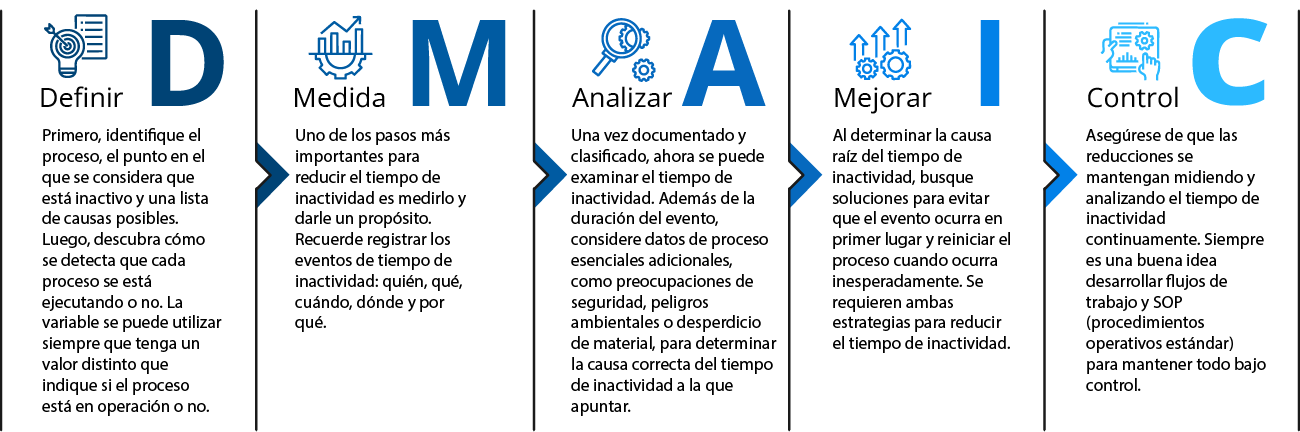

Realizar un análisis DMAIC

Estos son algunos puntos de partida para intentar reducir el tiempo de inactividad de la producción. El método DMAIC (Definir, Medir, Analizar, Mejorar, Controlar) es una herramienta esencial para la fabricación ajustada que se puede utilizar para ahorrar tiempo de inactividad.

En la industria manufacturera, el “tiempo de inactividad” se refiere a cuando una máquina o línea de producción no está en uso o no funciona correctamente, lo que lleva a una parada de la producción. Este tiempo de inactividad puede ocurrir inesperadamente debido a problemas organizativos imprevistos o mantenimiento imprevisto o durante períodos en los que no hay pedidos.

La pérdida financiera en la que incurre una empresa durante estos tiempos improductivos se conoce como “costo del tiempo de inactividad”. Es un desembolso significativo de dinero más allá de la pérdida real de productividad. También cubre costos indirectos como costos laborales para personal poco utilizado, daños a la reputación por incumplimiento de plazos e incluso multas por entregas tardías.

El conjunto único de condiciones de cada fabricante influye en gran medida en la fórmula utilizada para calcular los costos del tiempo de inactividad. No obstante, una estrategia más universal podría expresarse de la siguiente manera:

Costos de tiempo de inactividad = Costo directo + Costo indirecto

En este caso, la pérdida de valor de producción, el desperdicio de materias primas y los costos de reparación se consideran costos directos. Ejemplos de costos indirectos incluyen oportunidades de ventas perdidas, gastos laborales adicionales y daños a la reputación de una empresa. Teniendo esto en cuenta, la siguiente sería una fórmula más compleja para calcular el costo del tiempo de inactividad:

Costo del tiempo de inactividad = (Duración del tiempo de inactividad * Costo por minuto del tiempo de inactividad) + (Pérdida de ingresos debido al tiempo de inactividad) + (Costo de las horas extras) + (Costo del daño a la reputación)

Es importante recordar que determinar el costo preciso del tiempo de inactividad puede resultar complicado. No obstante, al aplicar la fórmula de cálculo mencionada anteriormente, puede obtener un gasto de tiempo de inactividad aproximado y tomar decisiones sensatas con respecto a la mitigación del riesgo de tiempo de inactividad.

A continuación, se proporciona información adicional sobre la fórmula de costos de tiempo de inactividad:

Aunque no es posible evitar por completo el tiempo de inactividad, los fabricantes pueden tomar medidas proactivas para reducir el impacto y la frecuencia de eventos improductivos siendo conscientes de los costos asociados con ellos. Usar datos en tiempo real es definitivamente una forma de reducir el tiempo de inactividad.

El costo real del tiempo de inactividad industrial es un tema complicado con efectos de amplio alcance. El costo exacto de producción implica una variedad de gastos directos e indirectos que pueden tener un impacto sustancial en las ganancias de un fabricante, además de la pérdida de tiempo de producción. En este mundo de fabricación acelerado, los fabricantes pueden preservar su ventaja competitiva y proteger sus operaciones comprendiendo estos gastos y tomando medidas para reducir el tiempo de inactividad.

Se necesitan diferentes estrategias y esfuerzos para reducir los costos no planificados del tiempo de inactividad; la clave es elegir las herramientas y el software adecuados para rastrear y monitorear dichos eventos improductivos. Se necesitan datos en tiempo real para evitar que este tipo de eventos ocurran en el futuro y acortar el tiempo de inactividad de la producción.