Na indústria, tempo é equivalente a dinheiro. Eficiência é o requisito principal neste setor, onde mesmo um pequeno atraso de alguns minutos na produção pode ter um impacto financeiro significativo. Isso lança luz sobre o conceito de “Paradas de Produção” — um período de inatividade ou não-produtivo que toda a empresa teme, “tempo de parada de produção”. Mas como o custo do tempo de parada é determinado? Vamos explorar esse conceito em profundidade neste blog e fornecer a você informações fundamentais sobre o assunto.

Parada de produção é qualquer período ou o tempo total a qual um processo não está produzindo. Note que nem toda parada é igual, e ela pode ser dividida em dois tipos: planejada e não planejada.

A parada planejada de produçã ocorre quando a produção planeja um período para interromper o processo. Durante o tempo de inatividade planejado, as máquinas geralmente estão sob atividades de inspeção, limpezas ou substituições de peças.

A parada não planejada de produção ocorre quando uma máquina ou processo fica indisponível devido a uma circunstância imprevista. Uma parada não planejada de produção pode ocorrer devido a uma peça quebrada, falta de suprimentos, queda de energia, etc. Eventos de tempo de inatividade não planejados são imprevisíveis, portanto, você deve se concentrar em gerenciá-los de uma forma mais adequada para minimizar o custo geral do tempo de paradas de máquinas.

O tempo da parada não planejada tende a ser mais caro e perigoso do que o tempo da parada planejada. Como a parada não planejada ocorre sem aviso prévio, existem muitas causas potenciais para a interrupção do processo produtivo, e se preparar para todos os problemas potenciais é impraticável.

Se os componentes ou as pessoas necessárias não estiverem disponíveis quando surgir um problema, a máquina pode ficar inativa por um longo período. Maior tempo de inatividade significa menos tempo dispendido na produção de bens, o que leva a um impacto imediato na lucratividade.

Materiais desperdiçados e produtos não vendidos são custos adicionais relacionados a parada não planejada. A produção de má qualidade geralmente é obtida um pouco antes, durante e após a interrupção e reinício do processo.

Além disso, a parada não planejada pode ser resultado de acidentes. Durante o tempo de parada não planejada, o objetivo é reiniciar a máquina ou o processo o mais rápido possível. Durante uma situação urgente como essa, as pessoas podem entrar em pânico e responder de forma incorreta, em vez de pensar e considerar a melhor ação a ser tomada, levando a um ambiente de trabalho estressante e caótico.

Minimizar o tempo de inatividade não programado pode diminuir os custos gerais de parada de máquinas. Também reduz a quantidade de tempo que os trabalhadores passam em situações instáveis, reduzindo o risco de acidentes.

Maneiras de Reduzir o Tempo de Paradas

As paradas de produção podem ocorrer por vários motivos, por isso é imperativo usar diferentes estratégias para minimizá-las no local de trabalho. Algumas dessas estratégias são:

Monitorar as Paradas de Produção

É crucial monitorar os tempos de paradas não planejadas antes de tomar qualquer ação para minimizá-las. Monitorar o tempo de inatividade permite identificar o motivo pelo qual o processo está falhando e ajuda a compreender o desempenho geral do processo.

Para cada evento de parada de máquina, você deve coletar as seguintes informações:

Usar as informações compiladas com base em dados históricos pode fornecer uma ideia clara de onde, como, por que e até quem pode ser a possível causa raiz da parada de produção. Isso permite que você faça planos ou mudanças com base na análise preditiva, evitando, limitando ou prevenindo futuros tempos de inatividade.

Além disso, você deve considerar a coleta de dados sobre o acúmulo de resíduos ao longo do tempo, questões de segurança, eventos ambientais, e entre outros.

Aviso Prévio com Alertas Contínuos das Paradas no Rastreamento de Produção

Um sistema para monitorar a produção também pode ajudar a reduzir as paradas não planejadas. Estações de operadores com tendências de processos visíveis podem analisar como o processo está operando ao longo do tempo e identificar se os fatores mudam ou permanecem estáticos.

Alarmes podem alertar os operadores sobre quaisquer condições fora do padrão, seja de forma independente ou em combinação com dashboards e tendências. Isso permite que eles respondam mais rapidamente e possivelmente evitem um evento de parada não planejada antes de ocorrer.

Fazer um Cronograma para Manutenção Preventiva

A manutenção preventiva é realizada enquanto o processo está em operação ou durante o tempo de inatividade programado. Substituir uma peça durante o tempo de inatividade programado economiza tempo e o custo do tempo de inatividade na operação, possibilitando que o centro de trabalho encomende as peças apropriadas e garanta que as pessoas certas estejam presentes para completar as tarefas.

As peças podem durar mais se a manutenção regular for realizada enquanto o processo está em operação, como limpeza e adição ou troca de óleo lubrificante.

Um cronograma pode ser monitorado para garantir que as tarefas sejam concluídas no prazo. Se uma tarefa não for realizada, um lembrete ao operador ou um alerta ao supervisor pode ser enviado. Documentando os dados de manutenção preventiva, os colaboradores podem examiná-los em conjunto com dados de processo e de paradas de maáquina. Correlações podem aparecer e ajudar a direcionar a manutenção necessária e minimizar dessas paradas.

Forneça Suporte à Tomada de Decisões para os Operadores

Como a parada não planejada é inevitável, devem ser feitos esforços para reduzir sua duração. Operadores que têm acesso a ferramentas e manuais de solução de problemas em caso de falha podem reiniciar o processo mais rapidamente para minimizar o impacto do tempo de inatividade.

Os operadores devem determinar a razão por trás da falha inicial do processo. Dar aos operadores as ferramentas necessárias para identificar a causa real do problema é essencial para uma resolução rápida.

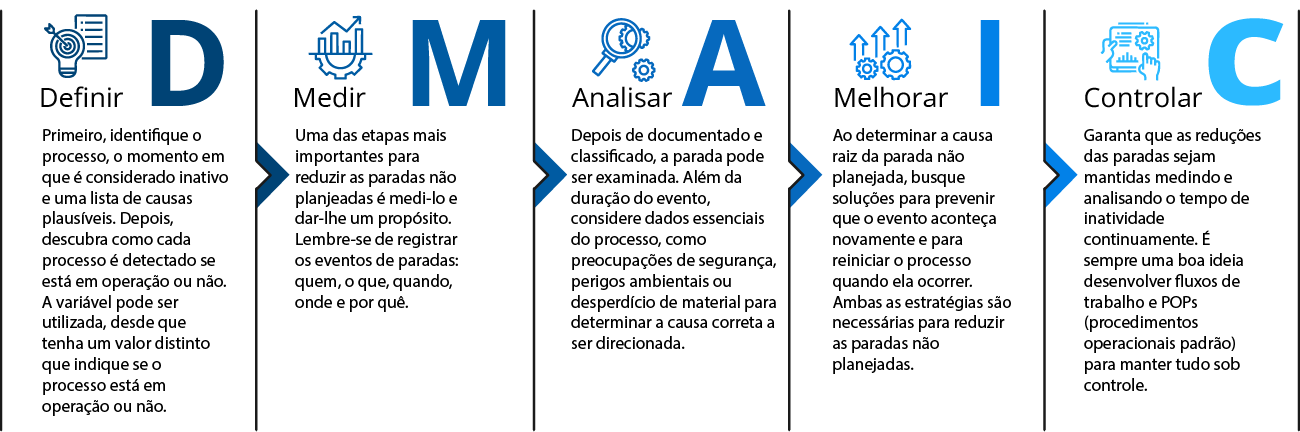

Conduza uma Análise DMAIC

Estes são alguns pontos de partida ao tentar reduzir as paradas não planejadas de produção. O método DMAIC (Definir, Medir, Analisar, Melhorar, Controlar) é uma ferramenta essencial para a manufatura enxuta que pode ser usada para diminuir as paradas não planjeadas.

Na indústria, paradas de produção referem-se ao momento em que uma máquina ou linha de produção não está em uso ou está com problema, levando a uma paralisação da produção. Esse tempo inativo pode ocorrer devido a problemas organizacionais imprevistos ou manutenção não planejada, ou durante períodos em que não há ordens de produção.

A perda financeira que uma empresa incorre durante esses períodos improdutivos é conhecida como “custo de paradas.” É uma despesa significativa além da perda real de produtividade. Também cobre custos incidentais, como custos trabalhistas para funcionários subutilizados, danos à reputação por prazos perdidos e até multas por entregas atrasadas.

A estrutura única das condições de cada empresa influencia fortemente na fórmula usada para calcular os custos das paradas não planejadas. No entanto, uma estratégia mais universal pode ser expressa da seguinte forma:

Custos de Paradas Não Planejadas = Custo Direto + Custo Indireto

Nesse caso, o valor da produção perdida, os recursos brutos desperdiçados e os custos de reparo são considerados custos diretos. Exemplos de custos indiretos incluem oportunidades de vendas perdidas, despesas extras de mão de obra e danos à reputação da empresa. Considerando isso, a fórmula mais detalhada para calcular o custo de paradas não planejadas seria:

Custo de Paradas Não Planejadas = (Duração da Parada Não Planejada * Custo por minuto da Parada Não Planejada) + (Receita perdida devido à Parada) + (Custo de horas extras) + (Custo de danos à reputação)

É importante lembrar que determinar o custo exato da parada não planejada pode ser desafiador. No entanto, aplicando a fórmula de cálculo mencionada acima, você pode obter uma estimativa do custo da parada de produção e tomar decisões sensatas sobre a mitigação do risco de tempo de inatividade.

Informações adicionais sobre a fórmula de custos da parada não planejada são fornecidas abaixo:

Embora não seja possível evitar completamente as paradas não planejadas, os fabricantes podem tomar medidas proativas para reduzir o impacto e a frequência destes eventos improdutivos, estando cientes dos custos associados a eles. Usar dados em tempo real é definitivamente uma maneira de reduzir o tempo de inatividade.

O custo real da parada não planejada é um tópico complexo com efeitos profundos. O custo exato da produção envolve uma gama de despesas diretas e indiretas que podem ter um impacto substancial nos ganhos de um fabricante, além do tempo de produção perdido. Neste mundo dinâmico da manufatura, as indústrias podem preservar sua vantagem competitiva e proteger suas operações entendendo esses custos e tomando medidas para reduzir as paradas de produção.

Diferentes estratégias e esforços são necessários para reduzir os custos das paradas não planejadas de produção; a chave é escolher as ferramentas e softwares adequados para rastrear e monitorar esses eventos improdutivos. Dados em tempo real são necessários para evitar que eles aconteçam no futuro.