Ejecución de Manufactura (MES)

Navegar a la sección

- ¿Qué es un Sistema de Ejecución de Manufactura (MES)?

- ¡Una breve introducción a un Sistema de Ejecución de Manufactura!

- Evolución del Sistema de Ejecución de Manufactura

- ¿Dónde se utiliza un Sistema de Ejecución de Mabricación?

- ¿Cuáles son los beneficios de utilizar un Sistema de Ejecución de Manufactura?

- Comprender las características clave de un sistema MES

- Integración del Sistema MES y ERP

- Nuevas Tecnologías y Tendencias en MES

- Conclusión

¿Qué es un Sistema de Ejecución de Manufactura (MES)?

El panorama contemporáneo de la manufactura, caracterizado por su variabilidad, complejos procesos de producción y el imperativo de mejorar la productividad y la rentabilidad, a menudo requiere que los fabricantes realicen inversiones en la automatización de la ejecución de la manufactura en diversos grados. Si bien es cierto que prácticamente todos los fabricantes emplean alguna versión de un Sistema de Ejecución de Manufactura (MES), el grado de su integración y el nivel de sofisticación en su implementación varían significativamente. Profundicemos en lo que constituye un MES y exploremos cómo los sistemas modernos pueden contribuir sustancialmente a los esfuerzos de los fabricantes para lograr una optimización mejorada.

¡Una breve introducción a un Sistema de Ejecución de Manufactura!

Evolución del Sistema de Ejecución de Manufactura

En 1997, la Manufacturing Enterprise Solutions Association (MESA) International delineó el alcance de los Sistemas de Ejecución de Manufactura utilizando el modelo MESA-11. Como organización dedicada a mejorar la gestión operativa mediante la aplicación eficaz de la tecnología de la información, el modelo inicial de MESA describió 11 funciones fundamentales de un MES, que abarcaban lo siguiente:

¿Listo para optimizar sus pequeñas operaciones de fabricación?

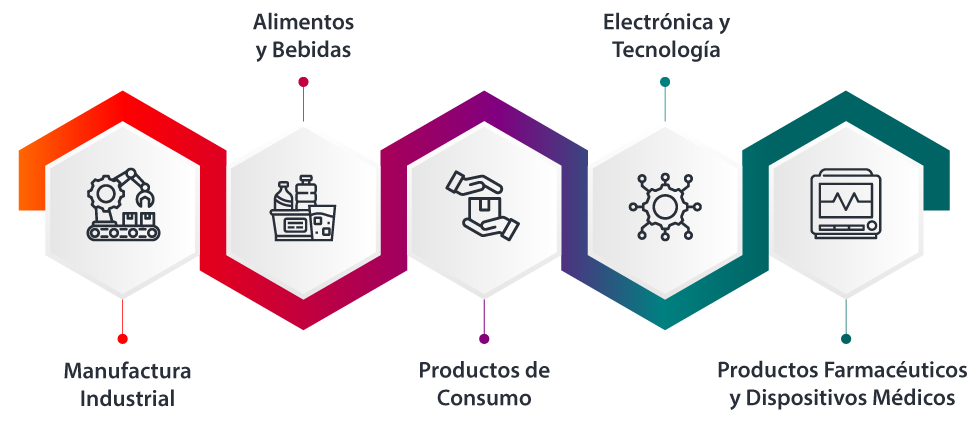

¿Dónde se utiliza un Sistema de Ejecución de Mabricación?

¿Cuáles son los beneficios de utilizar un Sistema de Ejecución de Manufactura?

Eficiencia mejorada y desperdicio minimizado

Un MES permite la identificación rápida de inconsistencias o ineficiencias que ocurren en el taller, lo que permite una intervención rápida para rectificar el problema. Este enfoque proactivo reduce eficazmente el desperdicio de material y los gastos innecesarios.

Reducción del Tiempo de Inactividad Operativa

Digitalización y Gestión de Datos

Reducción de costo

Integración con ERP

Comprender las características clave de un sistema MES

Asignación y estado de recursos

Utilice datos en tiempo real para monitorear y evaluar el estado de recursos como maquinaria, materiales y mano de obra. Esto permite realizar ajustes en la asignación de recursos según sea necesario.

Operaciones/Programación detallada

Mejorar la eficiencia mediante la planificación, el cronograma y la secuenciación de actividades en función de las prioridades y la capacidad de recursos.

Despacho de unidades de producción

Administre de manera eficiente el flujo de datos de producción en tiempo real para realizar ajustes bien informados en el despacho de tareas.

Gestión de Documentos

Distribuya eficazmente documentos como instrucciones de trabajo, dibujos, Procedimientos Operativos Estándar (SOP) y registros de lotes, garantizando al mismo tiempo una fácil accesibilidad y editabilidad.

Recopilación y adquisición de datos

Recopile datos en tiempo real relacionados con procesos, materiales y operaciones. Aproveche esta información para mejorar los procesos de toma de decisiones y la eficiencia general.

Gestión de empleados

Realice un seguimiento de los horarios, las calificaciones y las autorizaciones de los empleados para hacer que la gestión laboral sea más eficiente, ahorrando tiempo y recursos a los gerentes.

Garantizar la calidad

Supervise cualquier desviación o excepción en la calidad para mejorar la forma en que se gestiona el control de calidad y la documentación, lo que en última instancia conduce a estándares de calidad.

Supervisión de Procesos

Supervisar el proceso de producción desde la liberación de pedidos hasta la producción de bienes. Obtenga información sobre los cuellos de botella y las áreas que afectan la calidad mientras establece un sistema para realizar un seguimiento de la producción.

Gestión de Mantenimiento

Aproveche los datos de su MES para detectar de manera proactiva posibles problemas en los equipos antes de que surjan, lo que permite realizar ajustes en los programas de mantenimiento de equipos, herramientas y máquinas para minimizar el tiempo de inactividad y mejorar la eficiencia operativa.

Seguimiento de Productos y Genealogía

Supervise el recorrido de sus productos y su linaje para facilitar una toma de decisiones bien informada. Los datos históricos completos sobre un producto son particularmente valiosos para los fabricantes que necesitan cumplir con las regulaciones gubernamentales o industriales.

Análisis de Rendimiento

Realice una evaluación comparativa de resultados y objetivos para identificar las fortalezas y debilidades dentro del proceso general, aprovechando estos datos para mejorar la eficiencia de los sistemas.

Integración del Sistema MES y ERP

Los sistemas MES y ERP cumplen funciones distintas pero complementarias en la manufactura. Una solución MES sirve como puente entre su taller y sus sistemas de planificación y logística, que esencialmente constituyen una solución ERP. Los Sistemas de Ejecución de Manufactura evalúan la maquinaria y los sistemas de supervisión, mientras que un sistema ERP aborda necesidades como la planificación y la programación.

¿Listo para dar un paso hacia la fabricación inteligente?

Contáctenos hoy para explorar las posibilidadesCONTACTAR AHORA

Nuevas Tecnologías y Tendencias en MES

Impulsados por tecnologías de vanguardia, los Sistemas de Ejecución de Manufactura se están transformando hacia un modelo orientado a servicios, modular e interconectado.

El software MES también facilita a los fabricantes capitalizar una tendencia importante en la evolución de los sistemas de ejecución de manufactura: la producción personalizada. En lugar de la producción en masa, su fábrica inteligente puede pasar a la personalización en masa, satisfaciendo la demanda de productos rentables y altamente personalizados de forma rápida y asequible.