Execução da Manufatura

Navegue até a seção

- O que é um Sistema de Execução da Manufatura (MES)?

- Uma Breve Introdução dos Sistemas MES!

- Evolução do Sistema de Execução de Manufatura

- Onde são usados os sistemas MES?

- Quais São os Benefícios de Utilizar um Sistema MES?

- Compreendendo os Recursos Chaves de um Sistema MES

- Integração do Sistema MES e ERP

- Novas Tecnologias e Tendências dos sistemas MES

- Conclusão

O que é um Sistema de Execução da Manufatura (MES)?

Uma Breve Introdução dos Sistemas MES!

Evolução do Sistema de Execução de Manufatura

Nós te ajudamos a escolher a melhor opção

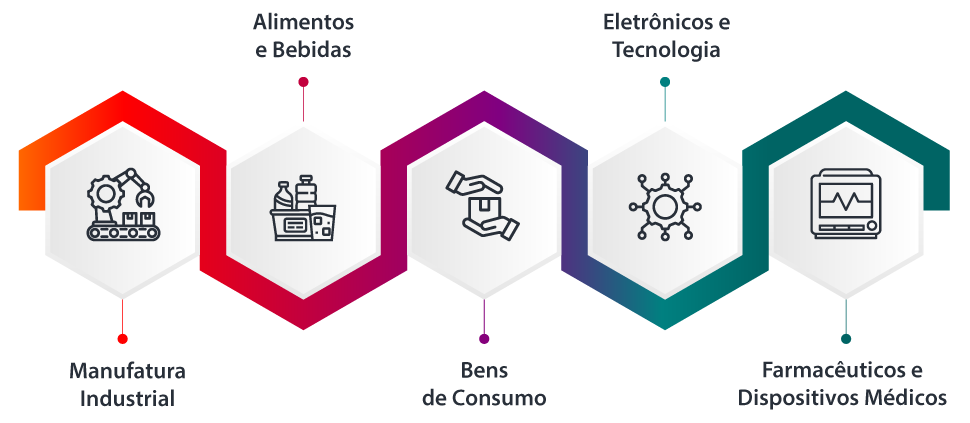

Onde são usados os sistemas MES?

Quais São os Benefícios de Utilizar um Sistema MES?

Eficiência Aprimorada e Minimização de Desperdícios

Redução do Tempo de Inatividade Operacional

Digitalização e Gerenciamento de Dados

Redução de Custos

Integração com ERP

Compreendendo os Recursos Chaves de um Sistema MES

Alocação de Recursos e Status

Utiliza dados em tempo real para monitorar e avaliar o status de recursos como máquinas, materiais e mão de obra. Isso permite ajustes na alocação de recursos conforme necessário.

Programação Fina da Produção

Melhora a eficiência planejando e sequenciando as atividades de produção com base em critérios de prioridade e capacidade finita dos recursos.

Expedição das Unidades Produzidas

Gerencia eficientemente e em tempo real do fluxo de dados de produção fazendo ajustes necessários nas atividades de expedição.

Gestão de Documentos

Distribua corretamente documentos, como instruções de trabalho, desenhos, procedimentos operacionais padrão (SOPs) e registros de lotes, garantindo fácil acessibilidade e edição.

Coleta e Aquisição de Dados

Coleta dados em tempo real relacionados a processos, materiais e operações. Utiliza essas informações para melhorar os processos de tomada de decisão e a eficiência geral.

Gestão de Colaboradores

Acompanha horários, qualificações, habilidades e autorizações dos funcionários para tornar a gestão de mão de obra mais eficiente, economizando tempo e recursos dos gestores.

Garantia de Qualidade

Monitora desvios ou exceções na qualidade para melhorar a forma como o controle de qualidade e a documentação são gerenciados, o que leva ao atendimento dos padrões de qualidade.

Supervisão de Processos

Supervisiona o processo de produção desde a liberação de pedidos até a produção de mercadorias. Obtenha insights sobre gargalos e áreas que afetam a qualidade, estabelecendo um sistema para rastrear a produção.

Gerenciamento de Manutenção

Utiliza os dados do MES para detectar proativamente possíveis problemas de equipamento antes mesmo que ocorram, permitindo ajustes no cronograma de manutenção dos equipamentos, ferramentas e máquinas minimizando o tempo de parada e aumentando a eficiência operacional.

Rastreamento e Estrutura de Produtos

Monitore o fluxo de seus produtos e os itens relacionados facilitando a tomada de decisões bem-informadas. Alto volume de dados históricos sobre um produto são particularmente valiosos para os fabricantes que precisam cumprir regulamentações governamentais ou do setor.

Análise de Desempenho

Realize uma avaliação comparativa dos resultados e objetivos para identificar os pontos fortes e fracos dos processos produtivos, usando esses dados para aprimorar a eficiência dos sistemas.

Integração do Sistema MES e ERP

Pronto para dar um passo em direção à fabricação inteligente?

Entre em contato conosco hoje para explorar as possibilidades.gende sua Demonstração Agora